详细信息

12

2025

-

09

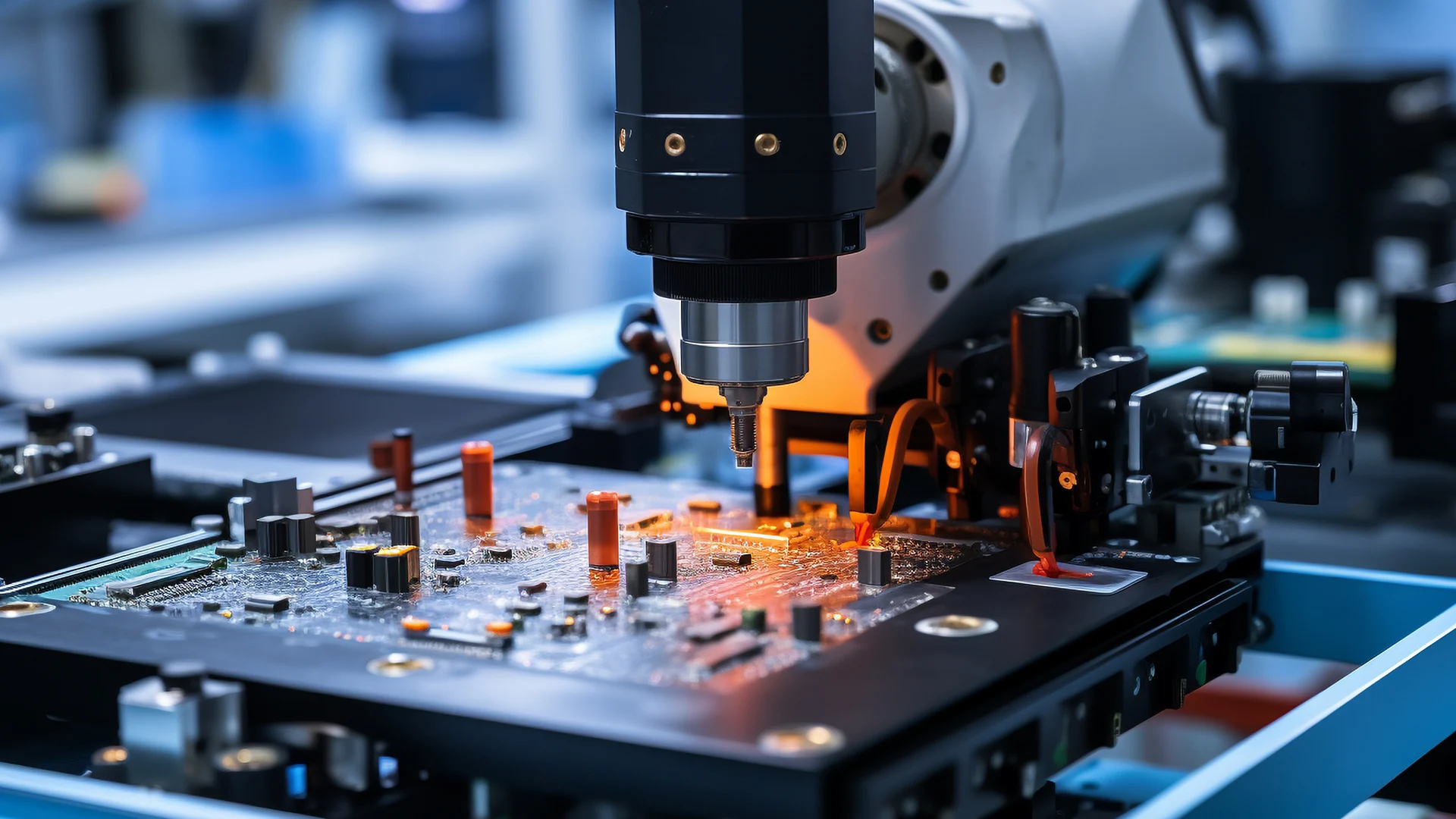

大功率伺服驱动器技术解析与应用案例

一、技术核心:高精度控制的底层逻辑

大功率伺服驱动器作为工业自动化的核心组件,其技术本质是通过电力电子与控制算法的深度融合,实现对电机转矩、速度、位置的精准调控。以DS5系列大功率伺服驱动器为例,其功率范围覆盖11kW至15kW,采用三相全波整流IPM模块与PWM控制技术,通过正弦波电流驱动实现电机的高效运转。

在控制算法层面,主流产品普遍采用矢量控制原理,构建电流、速度、位置三闭环控制系统。其中,速度闭环的动态响应能力直接决定系统性能。例如,DS5系列通过17bit/23bit高分辨率编码器实现位置反馈,配合前馈补偿算法,将定位完成宽度设定精度提升至1指令单位,确保在高速运动中仍能保持微米级定位精度。

二、硬件架构:集成化与可靠性的平衡

大功率伺服驱动器的硬件设计需兼顾功率密度与运行稳定性。以DS5K1-411P0型号为例,其采用紧凑型结构设计,体积较上一代缩小32%,但通过内置制动单元与外接制动电阻的组合,仍能支持15kW功率输出。关键技术突破包括:

1. **功率模块集成化**:采用IPM智能功率模块,集成驱动电路与过压、欠压、过热等12项保护功能,故障响应时间缩短至10μs以内。

2. **多通讯接口适配**:支持RS232、RS485、EtherCAT总线通讯,最大可控制32轴同步运动,满足复杂产线的协同需求。

3. **环境适应性优化**:运行温度范围扩展至-10℃至40℃,湿度耐受达90%RH,可适应金属切削、新能源装备等恶劣工况。

三、典型应用场景解析

1. 数控机床:高速切削的精度保障

在金属切削领域,三菱MR-JE系列驱动器支持20,000rpm主轴转速,配合光栅尺闭环控制,实现航空发动机叶片加工的±0.001mm精度。其动态响应带宽达500Hz,可在0.1秒内完成从静止到额定转速的加速,显著提升加工效率。

2. 新能源装备:多轴同步的极致控制

锂电池生产线上,汇川IS620N系列驱动器通过同步张力控制算法,确保卷绕机极片对齐误差小于±0.05mm。在光伏串焊机中,ESTUN驱动器配合直线电机实现微米级调整,使太阳能电池片焊接定位精度达±0.02mm,有效降低碎片率。

3. 工业机器人:高动态负载的稳定驱动

安川电机Σ-7系列驱动器在汽车焊接机器人中表现突出,其1ms响应延迟与200%过载能力,可精准控制六轴机械臂完成0.1mm级点焊作业。在协作机器人领域,优傲UR系列通过力矩模式控制,实现人机协作时的柔性力控,碰撞检测响应时间缩短至2ms,保障操作安全。

4. 包装物流:柔性产线的效率革命

雷赛智能L7系列驱动器在快递分拣系统中实现0.1秒响应,配合交叉带分拣机的多轴协同控制,使单小时处理量突破12,000件。在食品包装领域,施耐德Lexium系列通过模拟量转矩控制,将灌装量精度稳定在±1ml,满足医药、日化等行业的高标准需求。

四、技术挑战与发展趋势

当前,大功率伺服驱动器面临三大核心挑战:

1. **集成化瓶颈**:随着机器人小型化趋势,驱动器需在有限空间内实现更高功率密度,GaN功率器件的应用成为关键突破口。

2. **智能化升级**:AI自适应控制算法可实时优化控制参数,例如通过机器学习预测负载变化,将系统效率提升15%以上。

3. **绿色化要求**:采用碳化硅MOSFET与动态制动电阻技术,可使驱动器能耗降低20%,符合欧盟ERP能效标准。

未来,随着OPC UA over TSN工业通信协议的普及,伺服驱动器将实现与PLC、视觉系统的毫秒级数据交互,推动智能制造向“自感知、自决策、自执行”的自主化阶段演进。

关键词:

起凡

伺服驱动

2026-01-15

2026-01-08