详细信息

12

2025

-

09

大功率伺服驱动器开发技术及应用前景

随着工业4.0与智能制造的深度推进,大功率伺服驱动器作为精密运动控制的核心组件,正经历着技术迭代与应用场景的双重突破。其开发技术不仅聚焦于功率密度提升、热管理优化等核心指标,更通过AI算法、材料创新等手段重构性能边界。在新能源汽车、航空航天、医疗机器人等领域的爆发式需求驱动下,这一技术领域正迈向更高集成度、智能化与绿色化的新阶段。

一、开发技术:从硬件革新到系统重构

1. 一体化集成设计突破物理极限

传统伺服驱动系统受限于电机、减速器、编码器的分离式结构,体积与重量成为制约高负载场景应用的关键瓶颈。当前技术路径通过无框力矩电机与谐波减速器的深度耦合,结合3D打印技术构建异形散热流道,实现功率密度较传统方案提升40%。例如,某企业研发的人形机器人关节驱动器,采用PEEK材料替代铝合金外壳,在保持抗拉强度≥100MPa的同时减重30%,推重比达4500N/kg,远超特斯拉Optimus线性执行器的基准指标。

2. 智能控制算法重构动态响应

面对多关节协同控制中通信延迟≤1ms、总线带宽≥100Mbps的严苛要求,模型预测控制(MPC)与自适应滑模控制的融合算法成为主流。某实验室开发的AI在线优化系统,通过深度强化学习(DRL)实时调整PID参数,使负载突变时的响应速度提升30%,动态误差补偿效率提高50%。在10kg负载的摆动测试中,系统实现0.2秒内完成0-90°摆动且超调量<5%,验证了算法在复杂工况下的稳定性。

3. 热管理技术突破散热瓶颈

高功率密度带来的局部温升≥15℃/min的挑战,推动相变材料与液冷循环系统的协同应用。某企业将石蜡基相变材料嵌入电机定子,结合微型泵驱动的铜管液冷系统,使峰值温升降低25%,散热效率达90W/cm³。这种复合散热方案在连续4小时高负载运行后,温升控制在35℃以内,为工业机器人持续作业提供了可靠性保障。

二、应用场景:从高端制造到民生领域

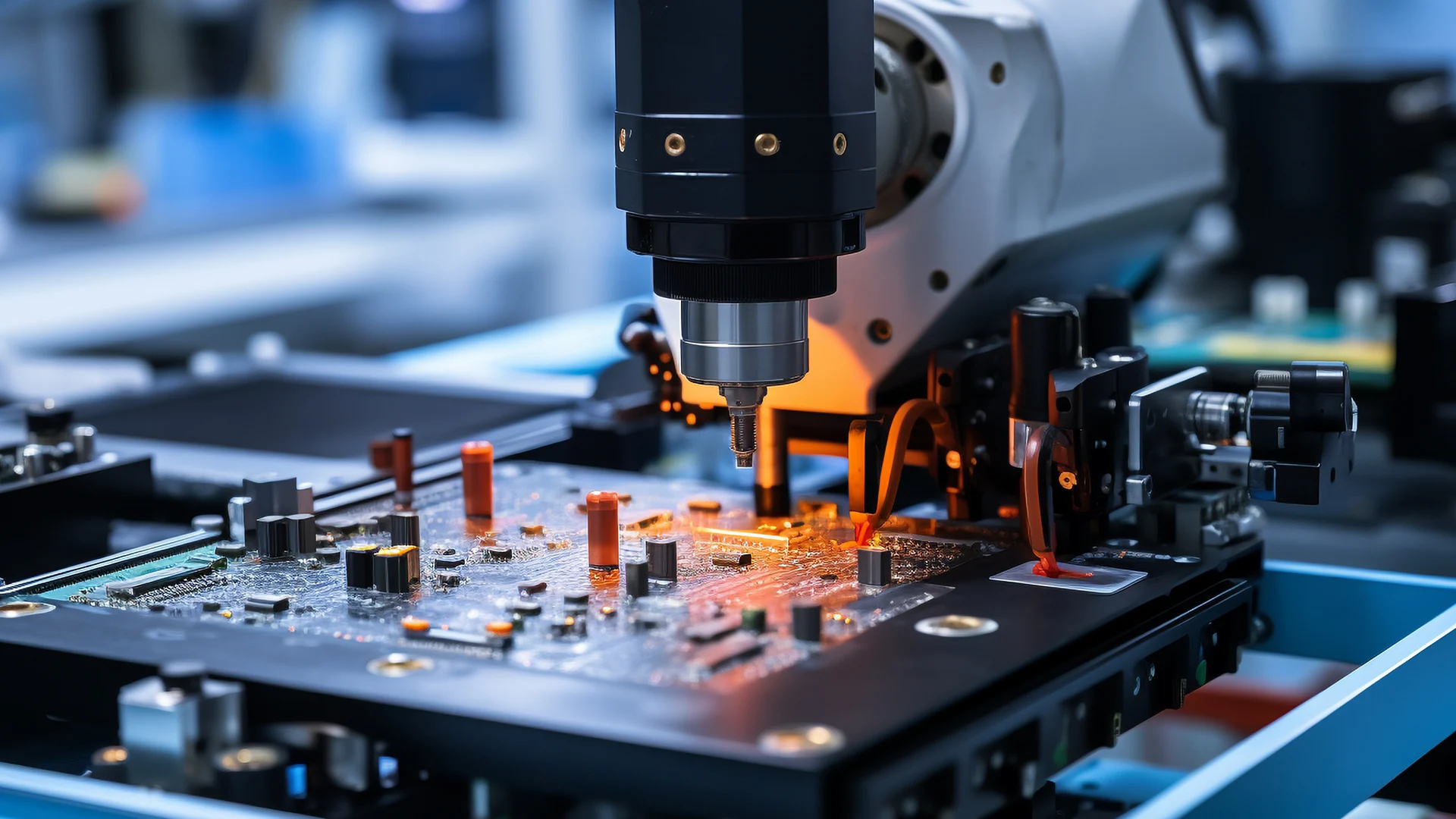

1. 工业自动化:精密制造的“神经中枢”

在半导体芯片贴装、高精度打磨等场景中,大功率伺服驱动器实现了±5μm的定位精度与纳秒级响应。某企业开发的龙门双驱系统,通过解耦同步控制技术,在米级跨度下保持同步误差<1μm,广泛应用于光伏组件组装、液晶面板检测等领域。其柔性支撑技术打破国外垄断,使设备产能提升25%,成本降低40%。

2. 新能源汽车:动力系统的“智慧大脑”

电动汽车驱动电机对功率密度(>5kW/kg)、效率(>97%)的极致追求,催生了碳化硅(SiC)功率器件的规模化应用。基于SiC的电机驱动系统开关频率达40kHz,电容体积缩减至传统方案的25%,配合分布式驱控一体架构,使整车能耗降低8%。某车企采用的四合一电驱系统,通过共直流母线设计提升整体效率12%,续航里程增加15%。

3. 医疗机器人:精准手术的“隐形助手”

在手术机器人领域,力控分辨率≤0.1N、重复定位精度±0.03mm的技术指标成为标配。某医疗设备商开发的七自由度机械臂,采用双冗余编码器与TSN时间敏感网络,实现28个关节的亚毫秒级同步控制。在前列腺癌粒子植入手术中,系统将穿刺精度控制在0.1mm以内,手术时间缩短40%,推动微创外科进入“亚毫米时代”。

三、市场趋势:从技术竞争到生态重构

1. 国产化替代加速技术普惠

工信部《智能制造发展规划》明确要求2025年关键工序数控化率达70%,倒逼伺服系统国产化率从2020年的32%提升至2025年的65%。某本土企业通过中研股份PEEK材料替代进口,使BOM成本下降30%,其龙门双驱系统在3C电子设备市场的占有率突破18%,对标ACSmotion等国际品牌形成价格优势。

2. 开放生态驱动产业协同

OPC UA over TSN协议的普及,使伺服驱动器与MES、ERP系统的数据交互延迟<100μs。某企业推出的驱控一体平台,兼容ROS2与MATLAB/Simulink,支持二次开发周期从3个月缩短至2周。这种开放架构吸引了300余家设备商接入生态,形成从芯片到整机的完整产业链。

3. 绿色化转型重塑竞争规则

IE5能效标准的实施,推动GaN功率器件在伺服系统的渗透率从2023年的12%提升至2025年的35%。某企业研发的再生制动技术,使电机能量回馈效率达85%,配合相变储能装置,年节电量相当于减少碳排放12吨。这种技术路径正在医疗CT设备、物流AGV等领域形成新的竞争壁垒。

关键词:

起凡

伺服驱动

2026-01-15

2026-01-08